ポリエチレンフィルムは、多様な用途で使われる重要な素材ですが、製造や加工、保管の過程で不良が発生することがあります。本コラムでは、成形過程、製袋加工過程、そして外的要因の3つに分けて、不良現象の原因と対策を解説します。

▼▼目次▼▼

1.主なフィルム製造方法

- 溶解押出成形法

- インフレーション法

- キャスティング法(Tダイ法)

2.押出成形法の過程で発生する不良とその原因

- フィッシュアイ

- 異物(樹脂焦げ・黒点)

- ピンホール(微小穴)

- メルトフラクチャー

- キズ(縦筋・横筋)

3.製袋加工の過程で起こる不良

- シール不良

- ピンホール(微小穴)

- 異物混入

- 寸法不良

4.その他の外的要因で起こる不良

- ブリードアウト

- 黄変

- 静電気による異物付着

- 吸湿による粘着・ブロッキング

- 摩耗・擦り傷

- 温度変化による収縮や波打ち

- 折れや変形

5.当社での対策

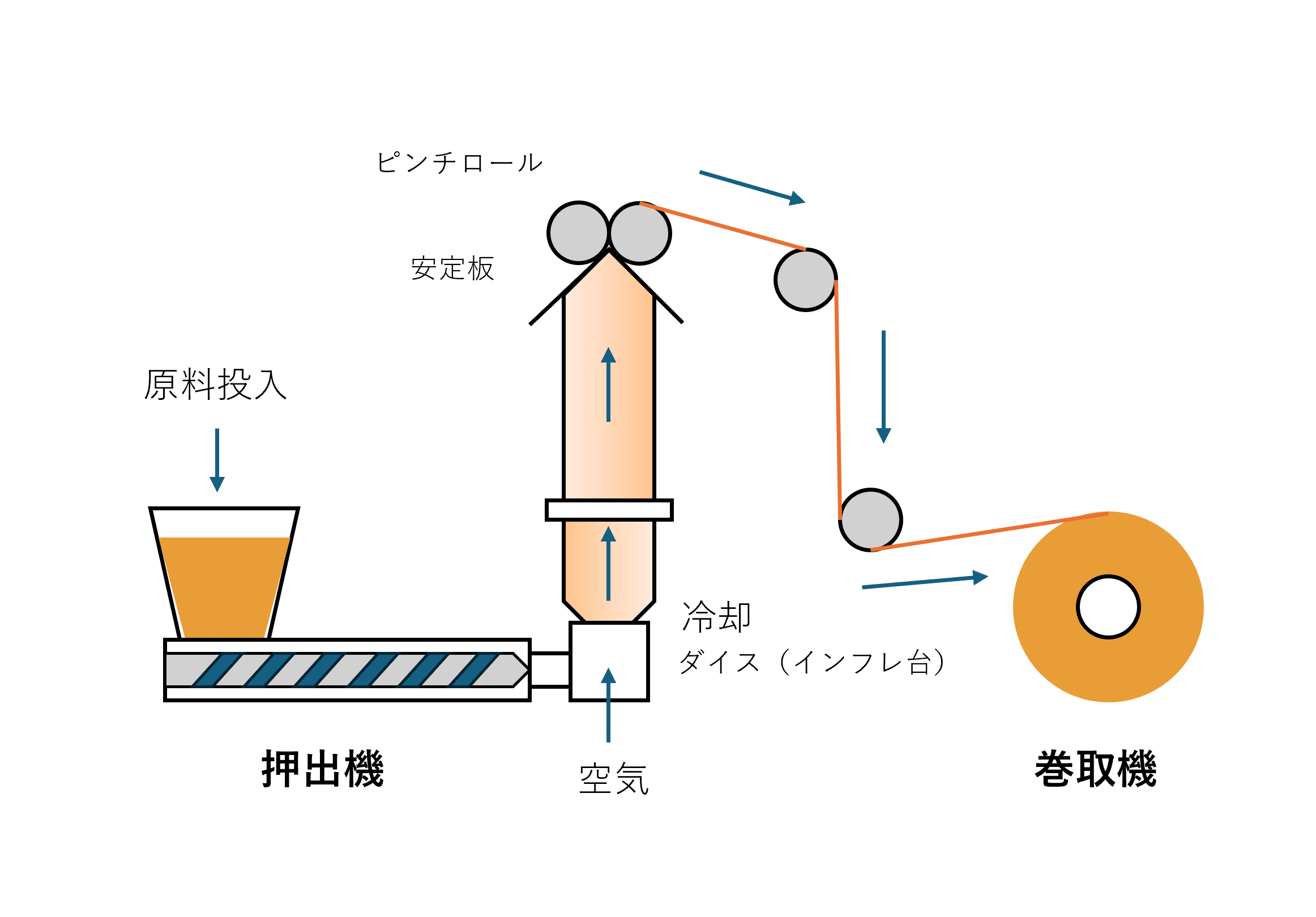

1.樹脂を押出し機で溶かし、円形のダイ(型)から押し出します

2.押し出された樹脂を空気で膨らませて筒状に成形し、チューブフィルムとなります

3.冷却しながら所定の厚みや形状に調整し、チューブフィルムを巻き取ります

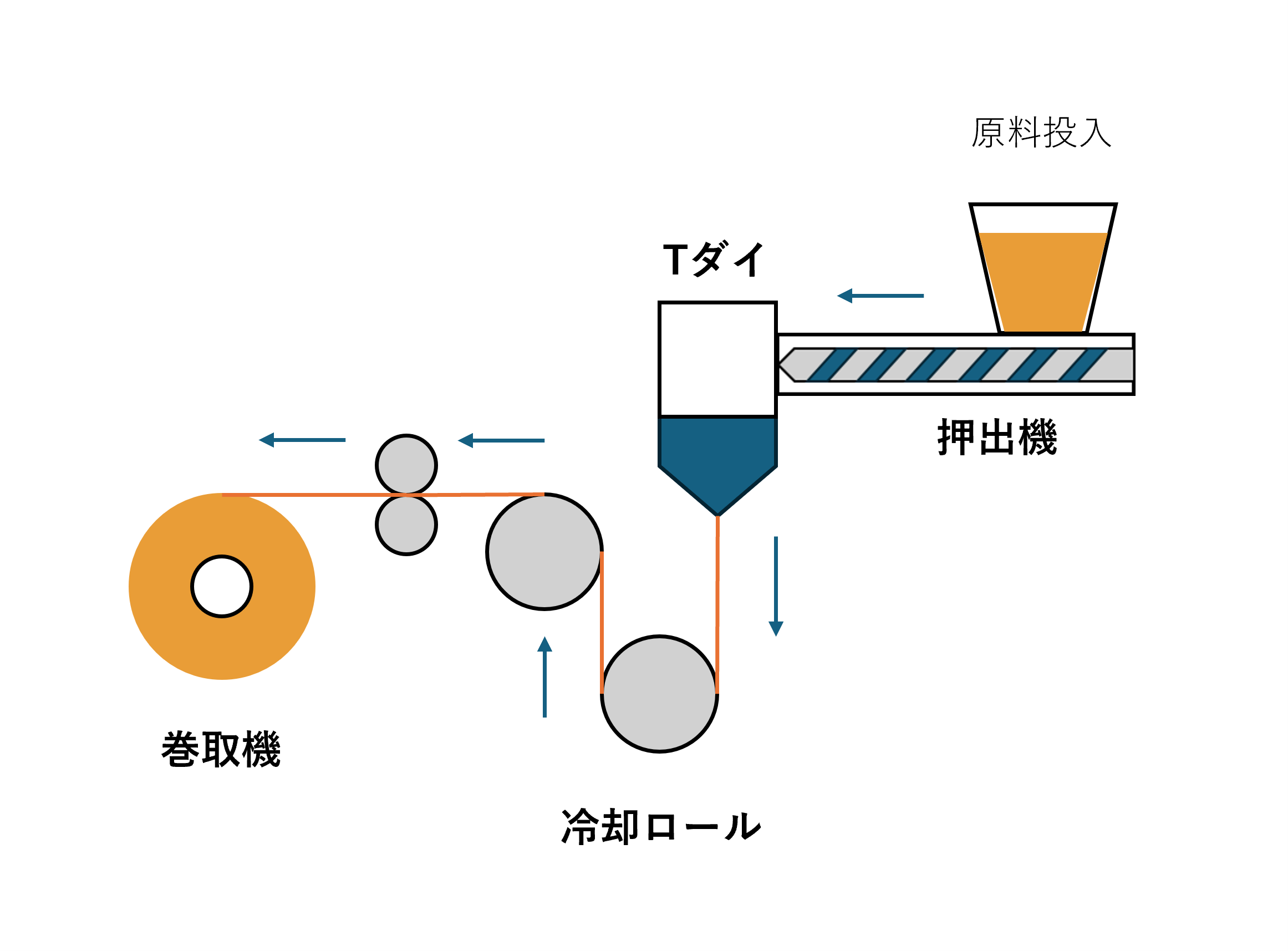

1.樹脂を押出し機で加熱し、溶解状態にします

2.溶解した樹脂をT字型のダイに流し込みます

Tダイの形状に樹脂が均一に広がることで、シートやフィルム状に成形されます

3.押し出された樹脂を冷却装置を使って急速に冷却し、形状を安定させます

4.必要に応じて表面処理や裁断を行い、巻き取りやシート状に形成します

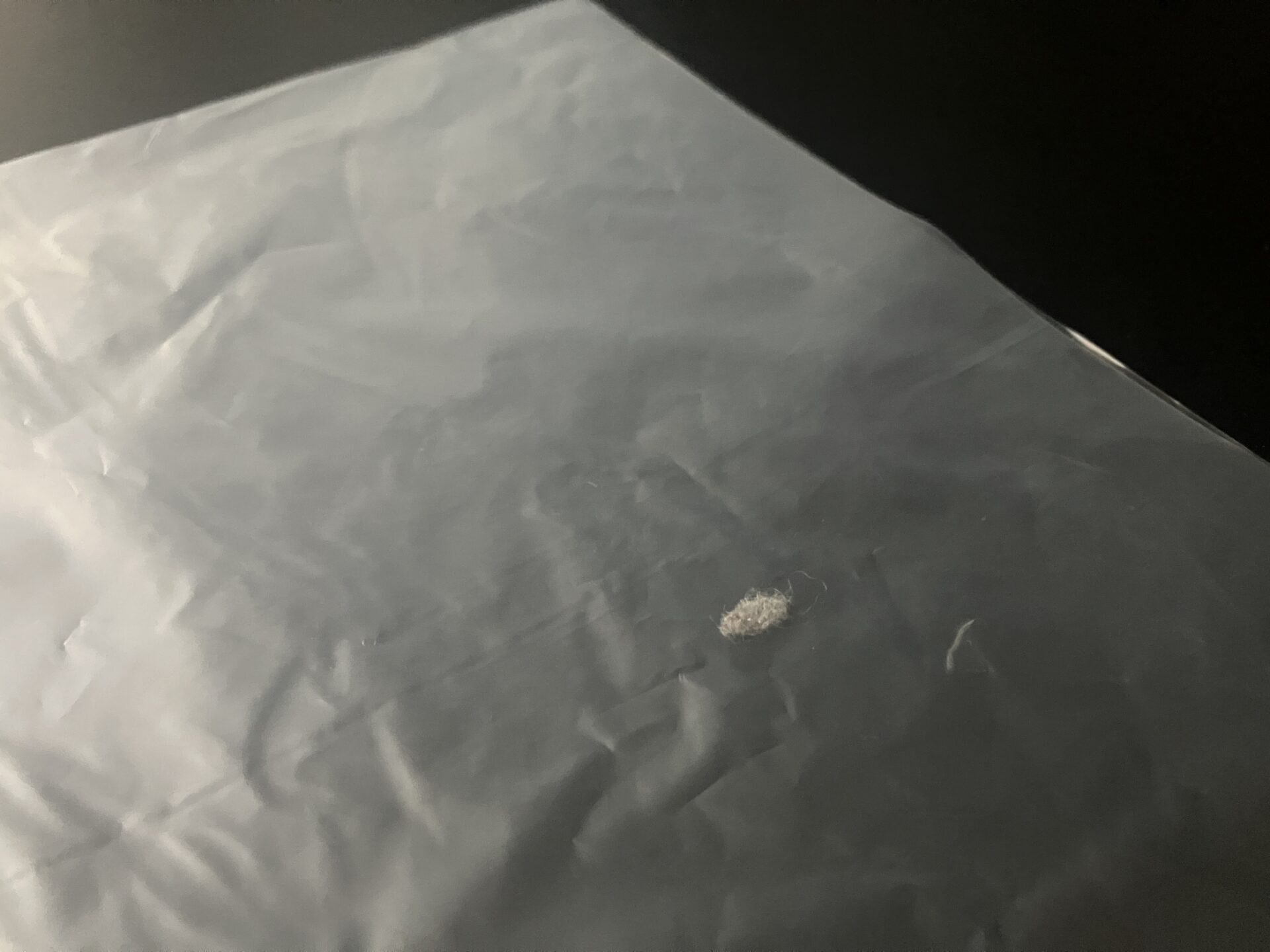

フィルムの外観不良の一つで、フィルム表面に透明度の低い斑点や模様が現れます。

凸部分が魚の目のようにみえることから、フィッシュアイと呼ばれます。

原因

• 原料中の未溶解物やゲルが押出成形中に分散される。

• 押出温度が低すぎて樹脂が十分に溶融していない。

対策

• 高品質で均一な樹脂を使用する。

• 押出温度を適切に設定し、樹脂を完全に溶融させる。

ポリエチレンの表面に黒い塊のうようなものが発生する場合があります。

原因

• 供給された樹脂ペレットに微細な異物や炭化物が含まれている可能性がある。原材料がリサイクル材料の場合、炭化物や異物が混入しやすくなる。

• 押出機のシリンダーやダイ部分で樹脂が焦げ、炭化物となって黒点として混入する。

• 長時間の運転や温度管理の不備、機械内部に古い樹脂が蓄積している。

対策

• 不純物の少ない高品質なペレットを使用する。

• 定期的に押出機やダイを清掃し、蓄積した炭化物を除去する。

フィルムやシートの成形中や製品完成後に発生する非常に小さな穴をピンホールといいます。ピンホールが発生することにより、内容物の保護性や耐水性を損なう要因となります。

原因

• 原料に混入した異物や未溶解物が押出時に障害を引き起こす。

• 冷却速度やテンションの不均一

対策

• 原材料の事前検査を徹底し、異物混入を防ぐ。

• 冷却と引き取り速度を均一にする。

ポリマーの押出形成の過程で、押し出された溶解樹脂が不規則な流動を起こし、成形品の表面に凸凹や波形の模様など荒れが生じる現象です。

原因

• 押出機のダイ(口金)付近での高いせん断速度により、ポリエチレン樹脂が流れの乱れを起こす。

• 押出条件(温度や圧力)の不適切な設定。

• 原材料の溶融粘度が高すぎる、または流動特性が不適切。

対策

• ダイ設計を見直し、樹脂のせん断速度を低減する(例えば、ダイの開口を広げる)。

• 押出温度を上げ、樹脂の溶融粘度を下げる。

• 適切なポリエチレン樹脂を選定する(例えば、流動特性の良い原料を使用)。

• フッ素系添加剤を使用し、ダイの摩擦を軽減する。

補足

メルトフラクチャーは、特に高速押出や高粘度の材料を使用する場合に発生しやすい現象です。この現象を防ぐためには、押出条件の微調整だけでなく、設備や材料の適切な選択が重要です。

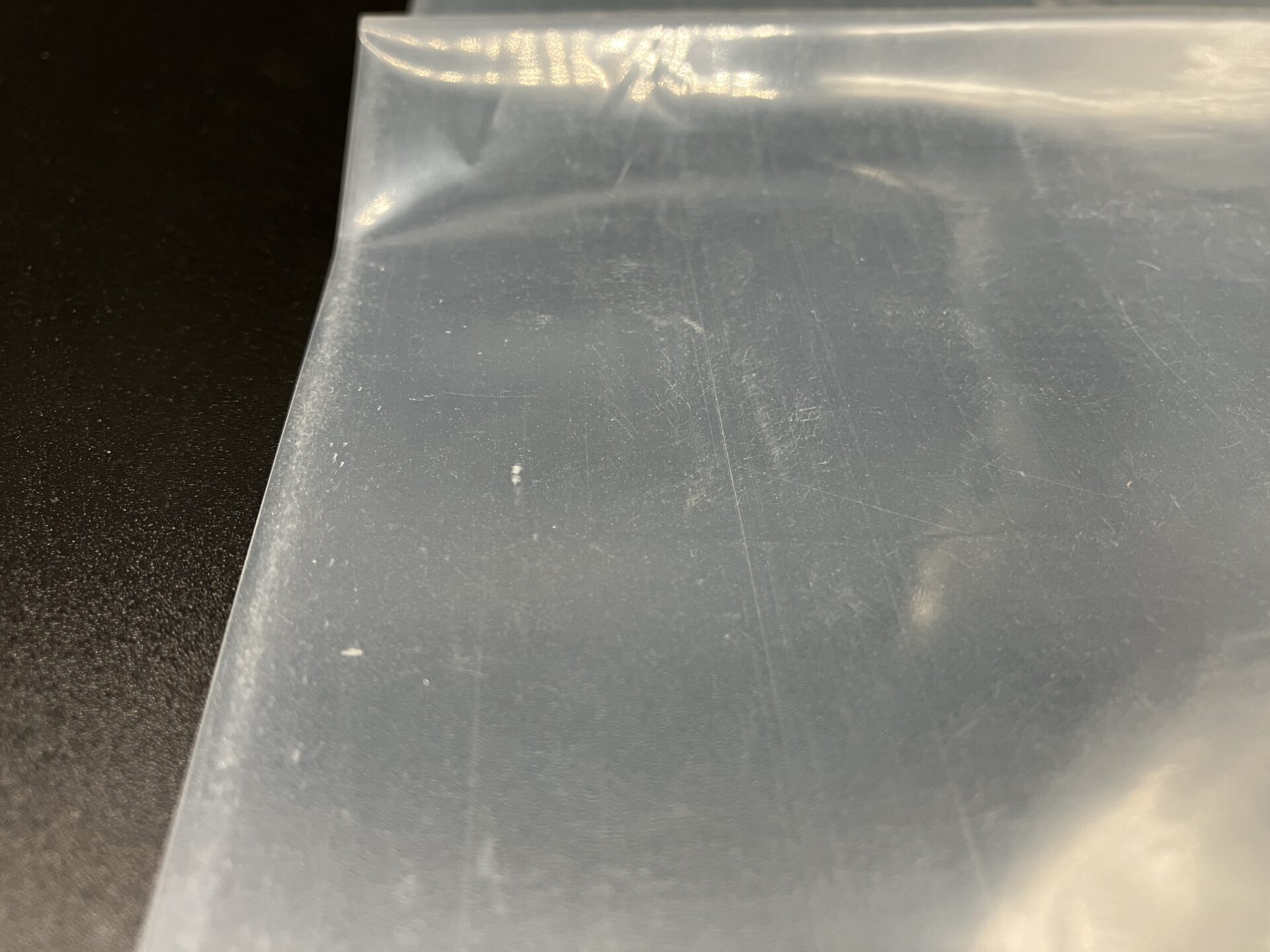

フィルム表面に縦または横方向の筋が現れ傷のようなものが現れる現象です。

原因

• ダイや冷却ロールの汚れや傷。

• 押出速度や冷却速度が不適切。

• 材料が均一に供給されていない。

対策

• ダイや冷却ロールの表面を定期的に清掃・点検する。

• 押出および冷却速度の設定を最適化する。

製袋加工におけるポリエチレンフィルムの不良現象には、主に以下のようなものがあります。それぞれの現象の原因と対策についても解説します。

フィルムの接合部分(熱シール)がきちんと密着していない現象です。内容物が漏れてしまう要因になります。

理由

• シール温度が低い、または過度に高い。

• シール圧が不足している。

• シールバーが汚れている、または損傷している。

• フィルムの厚みが不均一。

対策

• 適正なシール温度と圧力を設定する。

• シールバーの清掃や点検を定期的に行う。

• フィルム供給の品質を確認し、均一な厚みのものを使用する。

フィルムに微小な穴が開いてしまっている現象で、ガスや液体が漏れてしまう要因となります。

原因

• 加工時の機械的なストレス(ローラーや刃による傷)。

• 原料の異物混入。

• フィルムの薄さが不均一。

対策

• 加工機器の調整を行い、過剰なテンションを防ぐ。

• 原材料の品質検査を徹底する。

• フィルム供給先と連携し、製品仕様を見直す。

原因

• 加工工程中に異物が付着または混入。

• 原材料の保管や供給過程での管理不足。

対策

• 作業環境の清掃と整備を徹底する。

• 異物検知装置(X線検査や金属検出器)の導入。

• 原材料の管理を強化する。

製品の寸法が規格から外れてしまう寸法不良

寸法に関する品質管理はJIS規格 Z1702およびZ1711に準拠しています。

原因

• カッティング装置の刃の摩耗や調整不良。

• フィルム供給時のテンション変動。

対策

• カッティング装置の刃を定期的に交換・調整する。

• フィルム供給機構のテンションを安定させる。

※厳密な寸法指定をご希望の場合は、製造条件により対応可否が異なりますので、事前にご相談ください。

製造工程以外の外的要因によるポリエチレンフィルムの不具合には、主に保管環境や取り扱い条件に起因するものがあります。製品の外観や性能に直結するため、保管・取り扱い段階でも製造品質に匹敵する注意が求められます。

ポリエチレンフィルムに練り込まれた添加剤が白い粉となって表面に浮かび上がってくる現象です。

原因

• 添加剤の過剰配合(フィルム製造過程の要因)

ポリエチレンフィルムには、滑り性やブロッキング防止のために添加剤(滑剤、帯電防止剤など)が含まれており、これらが樹脂中に均一に溶け込まず、表面に滲出する。

• 保存や使用環境

高温多湿の環境で長期間保管すると、フィルム表面に添加剤が移動しやすくなる。

対策

• 添加剤の種類と量を適切に調整する(過剰な添加を避ける)。

• 無添加ポリエチレンや原料自体に添加剤(帯電防止剤など)が練り込まれているタイプを選定する

• フィルムを低温かつ湿度管理された環境で保管する。

補足

ブリードアウトは、滑剤や帯電防止剤が必要な特性を持つフィルムで特に発生しやすい問題です。この現象を完全に防ぐのは難しい場合がありますが、材料の選定や保管環境の適切な管理、加工条件の最適化で大幅に軽減することが可能です。

>>ポリ袋に現れる白い粉の正体は?ブリードアウト現象と対策について解説!

ポリエチレンフィルムが黄色や褐色に変色してしまう現象です。NOxガスがポリ袋の原料に使われている酸化防止剤のBHT(ジブチルヒドロキシトルエン)と反応して黄色物質を生成し見た目が黄色くなります。

原因

• 紫外線や日光による光酸化。

• 高温多湿環境での保管。

• 大気中の酸素やオゾンによる酸化反応。

対策:

• 遮光性のある包装材でフィルムを保護する。

• 温度・湿度を管理した保管環境(25℃以下、湿度50%以下)を維持する。

• UV安定剤を添加したフィルムを使用する。

>>目に見えない紫外線から内包物の劣化を防ぐUVカット袋! 影響と対策方法を解説します

フィルム表面にほこりやゴミが付着し、外観や加工性能が低下する。

原因:

• フィルムの帯電性が高いため、静電気で異物を吸着する。

• 乾燥した環境での取り扱い。

対策:

• フィルムの加工時や保管時に静電気防止装置を導入する。

• 保管エリアの湿度を適切に調整(相対湿度50%前後)。

• 帯電防止剤を使用したフィルムを選定する。

フィルム同士がくっつき、開封や使用が困難になる現象。

原因

• 高温多湿の環境でフィルム表面がわずかに軟化する。

• フィルムに滑り剤やブロッキング防止剤が十分に添加されていない。

対策

• フィルムを低温乾燥環境で保管する。

• フィルムの巻き取り時に適切なテンションを設定する。

• 滑り剤やブロッキング防止剤を含むフィルムを選定する。

>>袋の口が開きにくくなるブロッキング、その対策を徹底解説いたします!

フィルムの表面に傷がつき、透明度や外観が損なわれる。

原因

• 保管時や輸送時のフィルム同士の摩擦。

• フィルムを硬い面に接触させたり、引きずったりした場合。

対策

• 保管時にフィルムの表面を保護するため、間に柔らかいシートを挟む。

• 輸送時にフィルムをしっかり固定し、振動や移動を最小限に抑える。

フィルムが波打ち状に変形したり、収縮してシワが発生する。

原因

• 保管中の急激な温度変化による熱収縮。

• フィルムの熱履歴や分子配向による内部応力の解放。

対策

• 温度変化が少ない環境で保管する(急激な加熱や冷却を避ける)。

• 収縮率が低いフィルムを使用する。

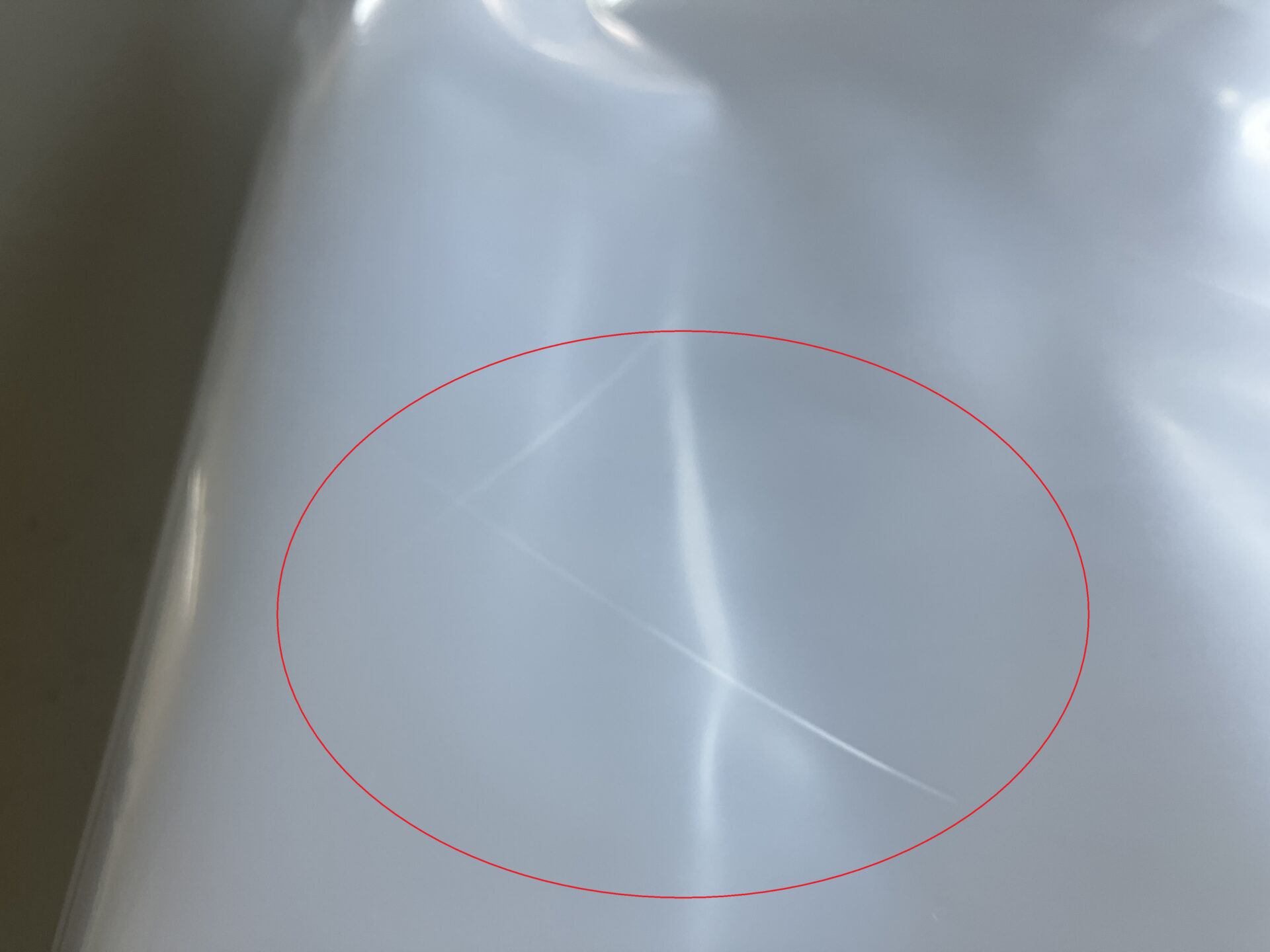

保管中や取り扱い時に折れた部分に白く濁った線やしわが発生する。

原因

• 過度な荷重や圧力がかかり、フィルムが塑性変形する。

• フィルムが硬化して柔軟性が失われている。

対策

• フィルムを過剰に重ねて保管しない。

• 保管中の荷重を分散させる工夫をする(ラックやパレットを使用)。

• 柔軟性が必要な用途には軟質ポリエチレンを使用する。

当社では、ポリエチレンフィルムの不良対策において、製袋加工業者としての立場から、製造メーカーと密接に連携し、高品質な製品提供に努めています。以下の取り組みを通じて、外的要因および製造要因に起因する不良の発生を最小限に抑えています。

当社では、製袋加工に適した高品質なポリエチレンフィルムを厳選し、添加剤や樹脂の特性を考慮した材料選定を行っています。また、用途や保管条件に応じた最適な素材をご提案し、不良リスクの低減に貢献します。

製袋加工工程においては、圧力や温度、張力などの加工条件を適切に管理することで、フィルムの特性を最大限に活かし、不良の発生を抑えています。また、設備の定期点検や適切なメンテナンスを行い、高い品質基準を維持しています。

保管環境がフィルム品質に与える影響を十分に理解し、温度・湿度の管理や異物混入防止策を徹底しています。また、製品輸送時の包装仕様にも配慮し、フィルム表面の傷や変形を防止する工夫を施しています。

万が一不良が発生した場合、原因を迅速に特定し、製造メーカーと連携して適切な対策を講じます。お客様にご迷惑をおかけしないよう、代替品の手配や仕様変更のご相談もスピーディーに対応いたします。

フィルムの特性や取り扱い方法に関する情報を積極的に提供し、お客様が適切に管理・使用できるようサポートいたします。必要に応じて技術的なアドバイスも行い、不良の発生を未然に防ぎます。

当社は、「不良ゼロ」を目指し、製袋加工工程の品質管理を徹底するとともに、お客様に信頼される製品をご提供します。フィルムに関するお悩みや課題がございましたら、ぜひパッケージ・ラボまでご相談ください。