ポリ袋は一枚一枚、ヒートシールによって熱溶着されています。

あくまで均一な品質で提供されることが前提ですが、中にはうまくシールがされていない状態のものが混在してしまうことは可能性としてゼロではありません。

今回はこの「シール不良の原因と対策」について解説します。

▼▼目次▼▼

1、シール不良とは?

2、シール不良の原因

3、シール不良の兆候と診断方法

4、シール不良の対策

5、パッケージラボの設備

ポリ袋におけるシールとは、袋の開口部を閉じるために袋の素材を熱や圧力などで溶かして溶着し、密閉状態にすることです。一般的に「シール加工」または「シール処理」と呼ばれます。

最も一般的なシール方法は、熱を利用して溶着させる「ヒートシール(熱シール)」です。その他にも、超音波振動を利用して加熱する「超音波シール」などの方法もあります。

ポリ袋におけるシールの主な役割として以下の内容が挙げられます。

◆内容物の保護

外部の環境から内容物を保護します。湿気や酸素、汚れ、微生物などから中身を守り、品質保持や腐敗防止に役立ちます。

◆漏れ防止

液体や粉末状のものをポリ袋に入れる場合、シールがしっかりしていないと漏れてしまう可能性があります。シールが確実にされていることで、漏れを防ぎます。

◆輸送と保管の安全性

輸送中や保管中に中身がこぼれたり、外部の影響を受けたりするリスクを減らします。

◆長期間の保存

内容物の鮮度を長期間保つことが可能になります。食品や製品において、賞味期限や使用期限を延ばすことにつながります。

ポリ袋におけるシール不良とは、ポリ袋のシール部分が適切に接着されていない状態を指します。シール不良が発生すると、袋が開封されやすくなったり、内容物が漏れたりするといった不具合が発生します。

シール不良の具体例として以下の内容が挙げられます。

高速生産を目指してシール時間を短縮すると、溶着の時間が不足しやすくなります。特に、高温で短時間にシールしようとする場合、シール部分が十分に接着されず、不良が発生します。シール時間が不足すると、未接着部分が残ることが多く、シールが破袋しやすくなります。また、高温で短時間にシールすることで、シール部分が破損する「シール切れ」が発生する可能性もあります。

シール温度が適切でない場合、フィルムの種類や厚みに応じた適正温度が維持されず、溶着箇所にムラや収縮が生じます。フィルムの素材によっては、低密度ポリエチレン(LDPE)やポリエステル(PET)などが異なる特性を持っており、適切な温度管理が必要です。適切な温度でシールされないと、未接着部分が残る、収縮する、またはエッジが切れるなどの不良が発生します。エッジ切れが生じる原因として、シール温度が高すぎる、シール機の圧力が均一でない、シール後に適切な冷却が行われていないといったことが挙げられます。これにより、シールの強度が低下し、製品の安全性や品質に悪影響を及ぼす可能性があります。

静電気は、フィルム同士が擦れ合う際や、フィルムの保管中に蓄積されます。適切な静電気除去が行われていない場合、フィルムが吸着し合い、シール不良の原因となります。静電気によってフィルムにシワが生じたり、内容物が内側に吸着したりすることがあります。これにより、シール不良や外観不良が発生し、製品の品質が低下します。

設置環境もシールの性能に影響を与える要因です。例えば、設置場所が高温多湿であったり、化学薬品にさらされる環境であったりすると、シールの性能が劣化しやすくなります。特に溶着部分は注意が必要で、溶着部分の掃除が不十分だと、フィルムのカスや異物が溶着部分に混入しやすくなります。これらの異物は、シールの性能を低下させる原因となります。溶着部分に異物が混入すると、シールにキズが生じたり、シール強度が低下したりします。

目視検査は、シール不良の初期兆候を発見するための基本的な方法です。定期的にシールの表面を観察し、ひび割れや変色、異常な摩耗がないかを確認します。これにより、早期に不良を発見し、対策を講じることができます。

また、目視検査の際にはエージレスチェックスプレーを使用することでシール不良が発生していないかを確認することができます。

シール不良を防ぐにはシールの強度を測ることも重要です。シール強度の測定にはフィルム引張測定器を使用することが多いです。当社はフィルム引張強度試験機をシール強度の測定に使用しております。

シール不良を未然に防ぐには内包物に合わせて最適な原反を選定することが重要です。シールが開かなくても、シール部分が薄く破れてしまうことなどもあるため、原反選びは慎重に行いましょう。

シール不良を未然に防ぐには原反の種類に合わせてシール温度を管理することも重要です。温度管理には、ヒートシール自体の温度による設定や、空冷・水冷による冷却、シール機のスピードを落とすなど、様々な方法があるため、原反と包装ラインに合わせた最適な温度管理方法を選ぶ必要があります。

製造プロセスの見直し シールの製造工程を見直し、品質管理を強化することで、シール不良の発生を防ぐことができます。例えば、製造時の寸法管理や材料検査を徹底することが挙げられます。 また、品質管理を強化することで、製造時の不良を減少させることができます。これには、製造プロセスの監視や定期的な品質チェックが含まれます。

定期的なメンテナンスを実施することで、シールの劣化を未然に防ぐことができます。これにより、シールの寿命を延ばし、不良の発生を防止します。 メンテナンスの実施方法として、定期的な点検や必要に応じた部品交換が挙げられます。

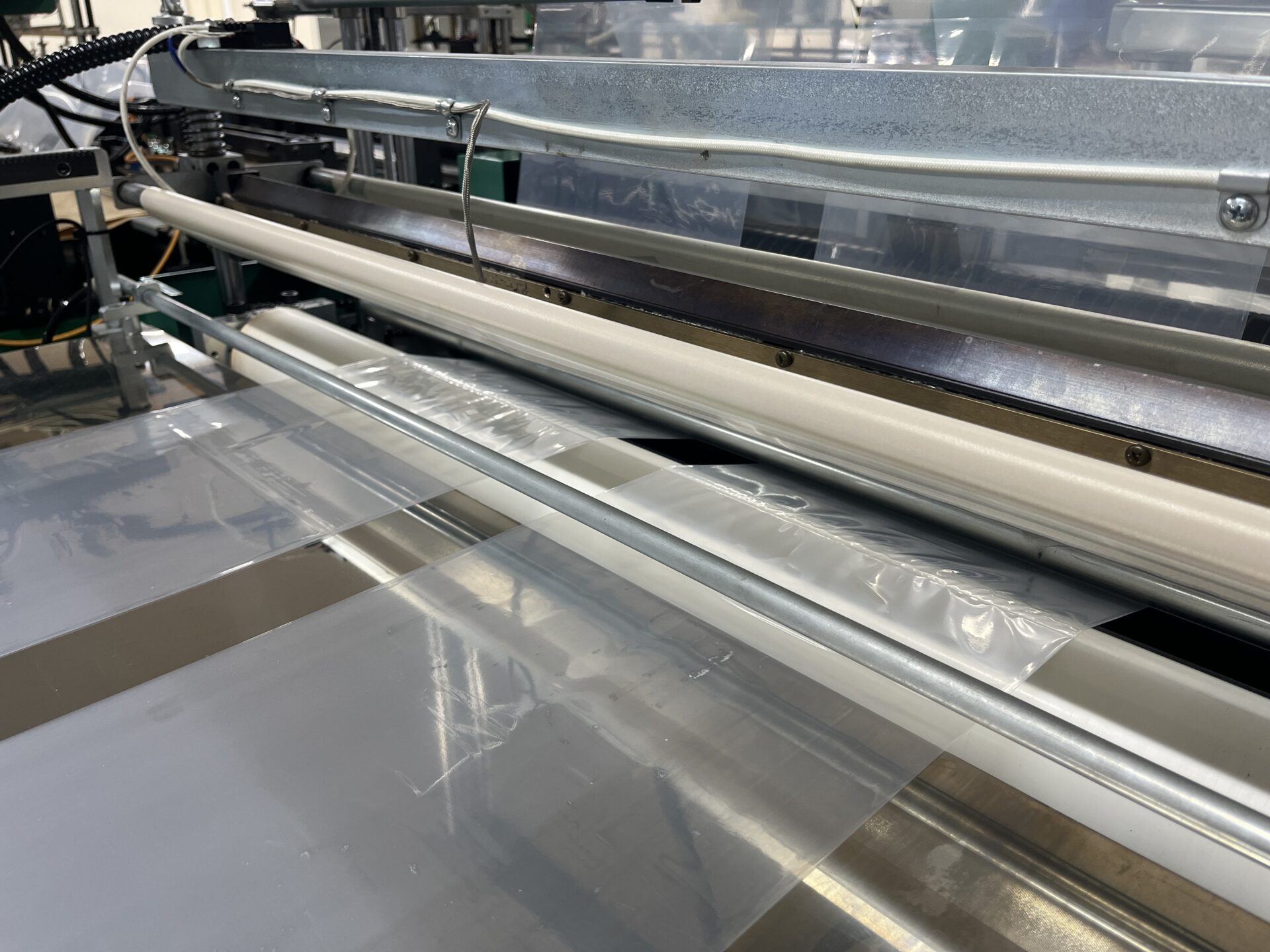

幅2000mmまでシール可能なのインパルスシーラー機です。

自動スライダーカッター機能付きの特殊機で、一般の足踏みインパルス機(400~600)の3倍以上の加工幅を有しています。

富士インパルス製のデジタル検査機器「フィルム引張強度試験機」です。

フィルムそのものやヒートシール部の強度確認時に使用します。

強度管理の難しいフィルムや粉体・液体向けヒートシール部測定で使用し品質を担保しております。

一定強度を要求されるポリ袋製造時に、より具体的且つ根拠のある提案を可能とするばかりでなく、製造時の引張強度の根拠の提示も可能です。

パッケージ・ラボはシール不良の発生を防ぐため、内包物に合わせた原反選定や原反に合わせた適切な温度管理をはじめとして、フィルム引張強度試験機によるテストを徹底しております。

現行品のシール不良に対する改善提案についても、原反選定から包装ライン全体の設計に対する提案まで可能ですので、シール不良でお困りのお客様はぜひ一度ご相談ください!